Herstellung von ICs

Um nun einen Computer zu „bauen“, muss man die logischen und arithmetischen Verknüpfungen AND, OR, +, – usw. irgendwie physikalisch realisieren. Das heißt, man braucht Bauteile, die es möglich machen, Informationen in Form von Spannung (meist sind es 5 Volt-Rechteck-Impulse) miteinander zu verknüpfen.

Dies wird durch den Einsatz der Halbleitertechnik möglich. Halbleiter sind Werkstoffe mit einem spezifischen elektrischen Widerstand zwischen dem der Metalle und dem der Isolatoren. Durch Zugabe verschiedener geeigneter Stoffe (Dotierungs stoffe) kann dieser spezifische Widerstand um mehrere Zehnerpotenzen geändert werden, was für die Halbleitertechnik von entscheidender Bedeutung ist.

Man unterscheidet Elementhalbleiter, die nur aus einem chemischen Element bestehen – dazu zählen Silizium und Germanium –, und Verbindungshalbleiter, welche aus zwei chemischen Elementen bestehen, etwa Galliumarsenid GaAs.

Herstellung von Silizium

1. Reduktion aus Quarzsand (1460°C):

SiO2 + 2C -> Si + 2CO

Dieses Silizium hat eine Reinheit von 96 – 98 %; für eine Halbleiteranwendung ist es noch nicht brauchbar. Oft wird daraus eine flüssige Siliziumverbindung hergestellt, das Trichlorsilan SiHCl3.

2. Destillation der flüssigen Siliziumverbindung Trichlor silan SiHCl3.

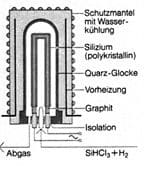

Aus dem gereinigten Trichlorsilan wird Si durch Reduktion mit Wasserstoff hergestellt. Es entstehen polykristalline Siliziumstäbe.

3. Herstellung von Silicium-Einkristall stäben („Ingots“)

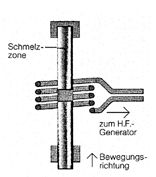

Zonenschmelzverfahren: Eine Hochfrequenzspule dient als „Heizung“, die den Si-Stab nur an eben einer Stelle aufweicht; die Schmelze wird durch die Oberflächenspannung gehalten: In der durch den Stab wandernden Schmelzzone reichern sich die Verunreinigungen an. Ist die Schmelzzone am Stabende angelangt, so wird dieser stark verunreinigte Teil abgeschnitten und der Stab erneut zonengeschmolzen. Zum Schluss ist der Anteil an Fremdatomen so gering, dass er nicht mehr chemisch, sondern nur mehr durch Leitfähigkeitsmessungen nachgewiesen werden kann.

Ein älteres Verfahren zur Herstellung der Silizium-Einkristalle ist das Tiegelziehen. Dabei befindet sich die Siliziumschmelze in einem Quarztiegel, der mit einem Graphitmantel umgeben ist. In die Schmelze taucht ein Impfkristall, der unter langsamer Drehung stetig aus der Schmelze gezogen wird. Der Durchmesser der gezogenen Einkristalle hängt von der Ziehgeschwindigkeit und der Temperatur der Schmelze ab; üblich sind Stabdurchmesser von 30 cm. Nachteil: In den Einkristall kommen Verunreinigungen aus dem Quarztiegel.

Die Herstellung von Silicium-Einkristallen wird zum Beispiel vom Münchner Chemiekonzern Wacker durchgeführt.

Quelle der Grafiken in diesem Abschnitt, wenn nicht anders angegeben: intel

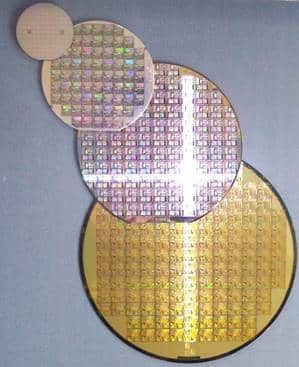

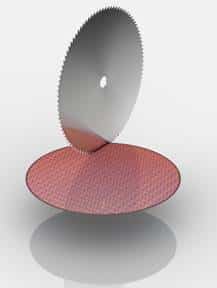

Zur Weiterverarbeitung zerschneidet man die hochreinen Si-Einkristallstäbe (Ingots) in dünne, handtellergroße Siliziumscheiben (Wafers), die das Ausgangsmaterial für die Chip-Herstellung darstellen. Je nach den weiteren Bearbeitungsverfahren entstehen auf den Scheiben integrierte Schaltungen, Einzeltransistoren und Dioden.

Die Wafer werden so lange poliert, bis sie makellose, spiegelglatte Oberflächen aufweisen.

Für den „High K/Metal Gate“-Produktions prozess mit Strukturbreiten von 45 nm oder 32 nm verwendet Intel Wafer mit einem Durchmesser von 30 cm. Intel hat mit dem taiwanesischen Hersteller TSMC und mit Samsung (Korea) Vereinbarungen getroffen, um ab 2012 auf noch kostengünstigere 45 cm-Wafer umsteigen zu können, bei denen deutlich weniger „Verschnitt“ in den Randbereichen anfällt.

Eigentliche Herstellung von ICs

Zunächst muss einmal das Bedürfnis gegeben sein, einen neuen Mikrobaustein zu entwickeln. Die Idee kommt zunächst in die Entwicklungsabteilung der Chip-Produktionsfirma, die sich Gedanken darüber macht, wie man die geforderten Funktionen am besten in einen Chip „packen“ könnte. Gleichzeitig überlegt die Anwendungsabteilung, ob die Produktion eines solchen Chips überhaupt wirtschaftlich und praktikabel ist.

Wenn die Entscheidung, den Chip tatsächlich herzustellen, positiv ausgefallen ist, beginnt die eigentliche Chipentwicklung.

Am Anfang steht der so genannte Logik-Entwurf. Der Entwickler überlegt, welche logischen Funktionen er benötigt. Alle diese logischen Funktionsblöcke müssen (im Prinzip) aus Dioden und Transistoren zusammengesetzt werden. Am Computer wird ein Logikplan erstellt; dieser kann dann automatisch in einen Schaltplan umgesetzt werden, in dem die tatsächlichen Bausteine (Dioden, Transistoren) aufscheinen. Das Computerprogramm führt nun zwei Testläufe durch: Einerseits wird die Logik des Systems kontrolliert (das heißt: was kommt heraus – 0, 1 oder undefinierte Zustände), andererseits wird die Funktions weise aller Halbleiterbausteine simuliert.

Nach all diesen Schritten wird der Logikplan in einen „Schaltplan“ umgewandelt, der auch die tatsächliche Größe der Funktionseinheiten zeigt. Dieser Plan heißt Layout. Dabei arbeitet ein ganzes Team, jeder Mitarbeiter hat einen Teil der Gesamtschaltung vor sich. Die Aufgabe besteht darin, die einzelnen Bausteine so anzuordnen, dass

- die Schaltung funktioniert

- die Schaltung möglichst wenig Platz benötigt

- kein Bauelement ein anderes stört (Mindestabstände!).

Nach diesem Fertigungsschritt erfolgt wieder eine umfangreiche Testserie. Ergebnis: Ein kompletter Schaltungsentwurf.

Ist der Schaltungsentwurf fertig, so wird die Layout-Geometrie in Zahlen und Anweisungen umgewandelt, die für die Herstellung der so genannten Masken benötigt werden. Sie dienen dann als „Vorlage“ für das Aufbringen der P- und N-Strukturen auf die Chips.

Dieser Vorgang geschieht meist mittels Planartechnik.

Im Laufe der Jahre sind die Abmessungen der einzelnen elektronischen Strukturen immer kleiner geworden. Ein häufig verwendeter Begriff in diesem Zusammenhang ist die Strukturbreite (auch: Strukturgröße), die lange Zeit in Mikrometern (1 Mikrometer = 1 µm = 10-6 m) angegeben wurde, heute jedoch in Nanometern (1 Nanometer = 1 nm = 10-9 m). Üblicherweise verwendet man die Gatelänge eines Feldeffekttransistors (FET) als Maß für die Strukturbreite. Da ein solcher Transistor aus drei derartigen Strukturen besteht, würde seine Breite bei Fertigung in 32 nm-Technologie knapp 100 nm betragen (das entspricht etwa der Größe eines Influenza-Virus).

Einen Überblick über die Weiterentwicklung des Fertigungsprozesses gibt folgende Tabelle:

| Prozessorgeneration | Erscheinungsjahr | Strukturbreite / Fertigungstechnik |

| Intel 80386DX | 1984 | 1,5 µm |

| Intel Pentium P5 | 1993 | 0,8 µm |

| AMD Athlon | 1999 | 0,18 µm |

| Intel Core 2 Duo | 2007 | 45 nm |

| Intel Core i3/i5/i7 | 2010 | 32 nm |

| Intel-CPU (Planung) | 2011 | 22 nm |

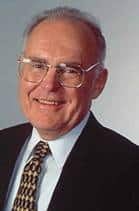

Der Intel-Mitbegründer Gordon Edward MOORE (*1929) prophezeite 1965 einen Zusammenhang zwischen der Zeit und der Anzahl der elektronischen Bauteile einer integrierten Schaltung (MOORE’s Law). Er postulierte eine Verdopplung der Anzahl der Schaltkreiskomponenten auf einem Computerchip alle 18 bzw. 24 Monate. Noch heute ist diese Regel im Wesentlichen gültig; man interpretiert heute MOOREs Law als „Verdoppelung der Prozessorleistung alle 24 Monate“.

Fotolithografie

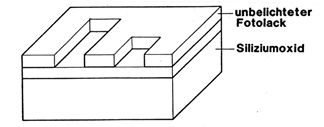

Eine der wichtigsten da meistverwendeten Halbleitertechniken ist die Fotolithografie. Sie dient zur Strukturierung von Fotolackmaske, die in den nachfolgenden Schritten Bereiche auf dem Wafer abdecken, die nicht behandelt (z. B. dotiert) werden sollen. Dazu wird zunächst ein Fotolack auf den Wafer aufgebracht und über eine Fotomaske belichtet, je nach verwendetem Lacktyp (Positiv- oder Negativlack) verbleiben die belichteten oder unbelichteten Bereich nach der Entwicklung des Fotolacks auf dem Wafer.

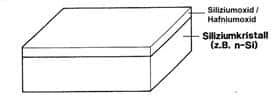

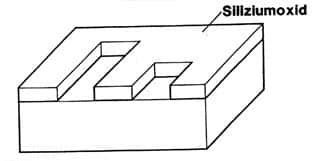

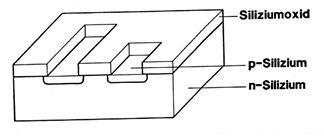

1. Oxidation

Zunächst werden auf die Oberfläche der Siliziumscheiben Oxidschichten aufgebracht; bis vor einigen Jahren Siliciumdioxid, heute meist Hafniumdioxid. Das Oxid ist einerseits ein Isolator und verhindert andererseits das Eindringen von Fremdatomen überall dort, wo nicht dotiert werden soll.

Bei modernsten Fertigungsverfahren (45 nm, 32 nm) verwendet man statt Siliciumdioxid Hafniumoxid, da dieses eine höhere Dielektrizitätskonstante aufweist (d.h. ein elektrisches Feld besser „konzentrieren“ kann).

Es ist heute möglich, die entsprechenden Oxidschichten in Schichtdicken von einem einzigen Atom aufzubringen. Diese Technologie reduziert Leckströme, die bei derartig dünnen Schichten durch Quanteneffekte auftreten (dabei wandern Elektronen durch die Isolationsschicht).

2. Fotolackbeschichtung

Eine etwa einen Mikrometer dicke, UV-empfindliche Fotolackschicht wird aufgetragen, indem ein Lacktropfen durch Rotation mit bis zu 6000 Umdrehungen pro Minute gleichmäßig auf der Scheibe verteilt wird.

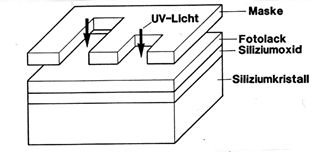

3. Belichtung durch Maske

Der Fotolack wird mit UV-Licht bestrahlt. Eine Linse verkleinert dabei das Muster der Maske. Damit wird erreicht, dass die auf dem Wafer belichteten Strukturen wesentlich kleiner sein können als die Maske.

Der dem UV-Licht ausgesetzte Fotolack wird löslich.

Die Lithografiegeräte, die die Belichtung der Fotolackschicht übernehmen – so genannte Wafer-Stepper – stellen die Schlüsseltechnologie in der Herstellung mikroelektronischer Bauteile dar.

4. Entwicklung

Der durch die UV-Stralung löslich gewordene Fotolack wird mit Hilfe eines Lösungsmittels entfernt.

Dadurch wird die Oxidschicht freigelegt.

Der verbliebene unlösliche (nicht belichtete) Fotolack sichert nun die Stellen, an denen das Oxid erhalten bleiben soll.

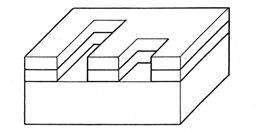

5. Fensterätzung

Das Oxid wird an den fotolackfreien Stellen mit speziellen Chemikalien weggeätzt.

6. Fotolackentfernung

Der restliche Fotolack wird mit Lösungsmitteln entfernt. Das verbleibende Oxid wirkt bei der nachfolgenden Diffusion als abschirmende Maske. Oft wird vor dem nächsten Schritt wieder Fotolack auf die Oxidstege aufgetragen, der aber dieses Mal vor Implantierung der Ionen schützen soll.

7. Diffusion durch Ionenimplantation

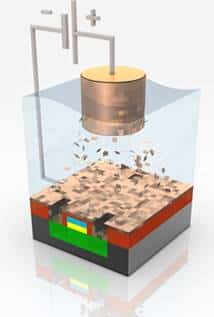

Dotieratome, zum Beispiel Bor, diffundieren an den oxidfreien Stellen in den Kristall ein und erzeugen p-leitende Zonen. An den vom Oxid geschützten Stellen bleibt das Silizium n-leitend. Das Eindiffundieren erfolgt hauptsächlich durch Ionenimplantation, wobei die entsprechenden Ionen mit einer Energie von (100 … 200) keV (Kiloelektronenvolt) eingeschossen werden. Die thermische Diffusion bei Temperaturen von etwa 1000°C ist nicht mehr gebräuchlich.

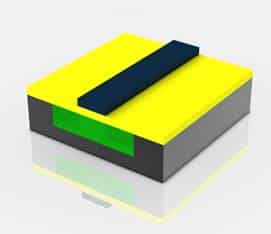

8. Herstellung der Leiterbahnen

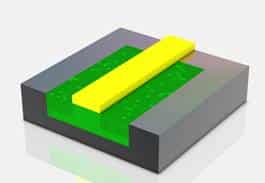

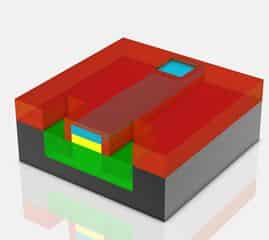

Nun wird auf die fertige Struktur eine Isolationsschicht aufgebracht. In diese werden mehrere Löcher geätzt (in der Grafik sind es drei Löcher), die dann mit Kupfer aufgefüllt werden.

Zur Herstellung der vorgesehenen leitenden Verbindungen wird zunächst durch Galvanisieren ganzflächig Kupfer auf die Siliziumscheibe aufgebracht. Das nicht benötigte Kupfer wird dort wegpoliert, wo keine Verbindungswege und Kontaktstellen entstehen sollen.

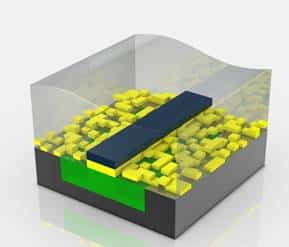

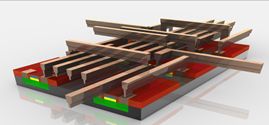

Dieser Prozess wird mehrmals wiederholt, sodass eine Reihe von übereinanderliegenden Leiterbahnen entstehen. Zuletzt wird eine isolierende Lackschicht aufgetragen.

Zur Herstellung der vorgesehenen leitenden Verbindungen wird zunächst durch Galvanisieren ganzflächig Kupfer auf die Siliziumscheibe aufgebracht. Das nicht benötigte Kupfer wird dort wegpoliert, wo keine Verbindungswege und Kontaktstellen entstehen sollen.

Dieser Prozess wird mehrmals wiederholt, sodass eine Reihe von übereinanderliegenden Leiterbahnen entsteht (Grafik: 6 nebeneinanderliegende Transistoren). Zuletzt wird eine isolierende Lackschicht aufgetragen.

Damit sind die Dies fertiggestellt.

9. Zerlegen der Scheibe in einzelne Chips

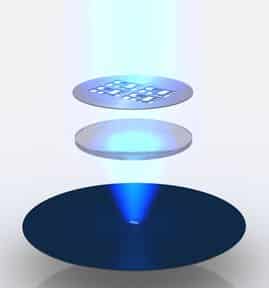

Auf einer Siliziumscheibe (Wafer) befinden sich viele hundert integrierte Schaltungen:

Daher muss am Ende des Fertigungsprozesses die Scheibe durch Ritzen und Brechen oder Sägen in einzelne Prozessor-Chips (engl. „dies“, abgeleitet vom engl. Wort „dice“ = Würfel) zerlegt werden. Damit der Wafer beim Sägen nicht zerfällt, wird vorher eine Sägefolie aufgebracht, auf der die Dies haften bleiben.

10. Aussortieren

Nur Dies, welche alle Tests bestanden haben, werden an den nächsten Produktionsschritt weitergereicht.

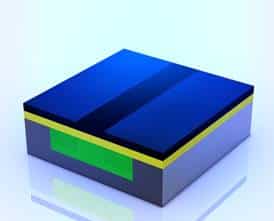

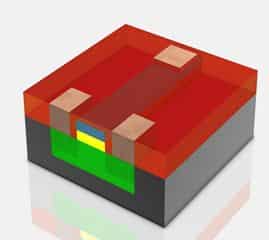

11. Packaging

Um eine CPU fertigzustellen, wird der Die mit einer Trägerplatine aus Kunststoff (grün) und einem Heatspreader (silber) zusammengefügt. Die Trägerplatine fungiert als elektronische Schnittstelle zum restlichen System; der Heatspreader hilft, die Wärme abzuleiten.

Hier sieht man den fertigen Prozessor (in diesem Fall einen intel Core i5).

Bei einer abschließenden Qualitätskontrolle werden die Prozessoren auf ihre Leistungsfähigkeit getestet, etwa in puncto Wärmeabstrahlung und Taktfrequenz. Den Resultaten entsprechend, werden die Prozessoren durch Lasermarkierung gekennzeichnet, sortiert und entsprechend verpackt.

Studium an der TU Wien (Chemie, Physik, Mathematik, Informatik), selbstständige Tätigkeit (IT & Consulting) mit Spezialisierung auf Schulungskonzepte in der Erwachsenenbildung, derzeit Unterrichtstätigkeit am Francisco Josephinum Wieselburg (Landtechnik-Abteilung, technische und naturwissenschaftliche Fächer, Schwerpunkte Elektro- und Automatisierungstechnik und Mechanik), seit unendlich langer Zeit dem ClubComputer freundschaftlich verbunden, Autor von Artikeln in PCNEWS.

Neueste Kommentare